1. PTC效应

对于BaTiO3半导瓷的PTC效应,有多种理论模型予以解释,较为成熟并为多数研究者承认的有海望Heywang提出的表面势垒模型和丹尼尔斯Daniels等人提出的钡缺位模型。

海望模型把产生PTC效应的原因归结为在多晶BaTiO3半导体材料的晶粒边界,存在一个由受主表面态引起的势垒层,材料的电阻率是由晶粒体电阻和晶粒表面态势垒两部分组成,随着温度的上升,材料的电阻率将出现几个数量级的变化。

陶瓷PTC热敏电阻是以钛酸钡为基,掺杂其它的多晶陶瓷材料制造的,具有较低的电阻及半导特性。通过有目的的掺杂一种化学价较高的材料作为晶体的点阵元来达到的:在晶格中钡离子或钛酸盐离子的一部分被较高价的离子所替代,因而得到了一定数量产生导电性的自由电子。对于PTC热敏电阻效应,也就是电阻值阶跃增高的原因,在于材料组织是由许多小的微晶构成的,在晶粒的界面上,即所谓的晶粒边界(晶界)上形成势垒,阻碍电子越界进入到相邻区域中去,因此而产生高的电阻,这种效应在温度低时被抵消:在晶界上高的介电常数和自发的极化强度在低温时阻碍了势垒的形成并使电子可以自由地流动。而这种效应在高温时,介电常数和极化强度大幅度地降低,导致势垒及电阻大幅度地增高 ,呈现出强烈的PTC效应。

2.陶瓷PTC元件的击穿主要分为:晶界击穿和热击穿。

2.1 晶界击穿:由于部分晶粒异常长大,或晶粒分布不均匀造成部分晶界所承受的电压过大,而导致的击穿称为晶界击穿。

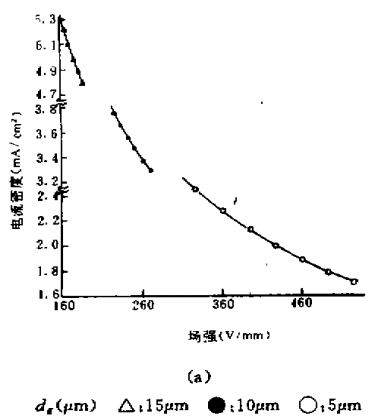

1963年G.Goodman指出,单晶BaTiO3单半导体掺杂后,不显示PTC效应,而多晶BaTiO3陶瓷掺杂后,则有PTC效应,此后国际上常把PTC归入晶界现象。PTC元件中,晶粒属于半导体,晶界属于绝缘层,即势垒,外加电场主要施加于晶界层。晶粒尺寸越小,单位厚度上的晶界数量就越多,分配在每个晶界上的有效电压越小,从而压阻效应减小,耐压提高。若晶粒尺寸越不均匀,就有可能使陶瓷中存在一些较大晶粒或异常晶粒,他们形成了电阻率较低的通道,使耐压降低。在实际生产中适当加入某种添加剂和改善烧结工艺的升温条件,可有效杜绝异常晶粒的产生。实际生产中,通过600V的极间耐压测试能把存在异常晶粒的PTC陶瓷片检验出来。

PTC BaTiO3陶瓷正常显微结构

PTC BaTiO3陶瓷异常晶粒显微结构

2. 热击穿:PTC元件的工作点越过阻温特性最高点,进入NTC阶段,导致温度急剧上升而引起的击穿成为热击穿。影响热击穿的因素主要电压效应、工作温度、环境气氛和极间耐压测试方法有关。

PTC的阻温特性曲线如图中的曲线A所示,即随着温度的升高,电阻值呈阶跃式增大,居里点为250℃的PTC在320℃左右(称为拐点温度)达到最大值,约为几百千欧以上。到达拐点后如果温度再上升,则元件R-T特性呈现出NTC的特性,即温度升高,电阻下降。

上述曲线是PTC在零功率的条件下测得的,即测试电流小于2mA(该电流不会引起PTC的升温),是一种静态的R-T特性。实际上,当PTC加载电压后,电阻随温度变化的幅度(升阻比)会明显降低,阻温特性曲线会趋于平缓,如图中的曲线B。即所谓电压效应。当电压越高时,PTC的电压效应越明显。所以在500V耐压检测过程对于性能较差的PTC陶瓷片容易造成击穿,测试电压越高,击穿几率就越大。根据目前PTC的行业标准,一般出厂检验的耐压测试都是500V电压进行。

PTC施加一定的电压后,自身产生的热量与外界的热交换达到一个平衡状态,这种平衡状态的温度称为工作温度。影响工作温度的因数与施加的电压和散热条件有关。以居里点为250℃的陶瓷PTC在一定的通风条件下测试为例,通220V电压时,陶瓷PTC工作温度为258℃,随电压的升高,其工作温度也随之升高,当通500V电压时,陶瓷PTC工作温度为281℃,已接近320℃左右的拐点温度,陶瓷PTC容易出现击穿,不通风条件下陶瓷PTC加热器的散热条件变恶劣,此时较高的耐压测试更容易接近拐点引起击穿故障率的比例增大,所以如额定电压220V、居里点250℃的陶瓷PTC加热器在不通风的条件下500V耐压测试,所以额定电压220V、居里点250℃的PTC陶瓷片选型,常温R25电阻通常选用范围

电压 | 220V | 253V | 330V | 500V |

工作温度 | 258℃ | 260℃ | 268℃ | 281℃ |

散热条件包括铝管、铝条的尺寸大小,波纹片间距的大小,PTC电加热器在调空器内部的安装位置、所处风道是否合理等因数。铝管、铝条尺寸越大散热条件越好、波纹片间距的适当减小以增加波纹片面积其散热条件有所提高,PTC电加热器在调空器内部的安装角度越有利于气流经过波纹片其散热条件就越好,空调器的风道设计越有利于气流的循还对PTC的的散热条件就越好。

另外功率的选型也是影响散热条件的关键因数,为提高加热器的发热功率,使用PTC元件数量增多,导致每片元件不能充分发挥其发热功率,内部工作温度提高。主要原因是因为PTC电加热器设计之处的尺寸大小确定后,其散热面积也就确定,随着PTC元件数量的增多,单位PTC元件的平均散热面积就减小,导致PTC陶瓷片的热密度增大。如XX*580尺寸的PTC电加器,使用32*12*2.4mm陶瓷片,14片功率可达到900W,20片功率却只能达到1000W,数据显示14片单片功率是64W,20片的单片功率50W,说明单位散热面积随着陶瓷片的增多而散热面积减小,热密度过高,工作环境变恶劣,容易引起击穿的几率提高。

PTC的内部结构是由晶粒和晶界组成的。PTC的电阻也即由晶粒和晶界电阻组成的。常温下PTC的电阻由晶粒决定,电阻很小,晶界是导通的。当温度超过居里温度后,晶界电阻剧增,最高可达几百千欧,甚至是兆欧级。这是因为在PTC的烧结冷却过程中,晶界在氧气氛中吸收了充足的氧原子,提高了晶界的势垒层高度,因而产生了优良的PTC特性。 在使用过程中,如果PTC所处的环境中氧分压低,晶界上高浓度的氧原子会逐步向低浓度的外界扩散、溢出,使PTC的晶界电阻变小,升阻比下降,PTC特性就会严重恶化,最终导致耐电压性能变差,使PTC击穿。如以下实验,分别使用样品1-4进行对比测试,R1为测试前的冷态电阻,R2为同等的通电条件下测试后的冷态电阻,经对比电阻变化率发现,随着散热条件的恶劣程度增加,实验后的电阻越小,电阻变化率越明显。

样品 | 条件 | 电阻R1 | 电阻R2 | 电阻变化率R2/R1 |

1 | 裸露空气中的PTC片 | 289 | 290 | 100.35% |

2 | PTC片电极涂硅胶粘上电极片 | 383 | 369 | 96.34% |

3 | PTC片电极涂硅胶粘上电极片、同时包上亚胺薄膜 | 406 | 345 | 84.98% |

4 | PTC片电极涂硅胶粘上电极片、包亚胺薄膜、同时装铝管 | 360 | 301 | 83.61% |

Dewitt曾采用加电压后测量冷态电阻(室温电阻)的变化,以了解材料的耐压特性或施加电场后元件的损伤情况。其方法是:在PTC陶瓷元件上加电压,通5s,停电45s,测定R25.可重复多次,如25次。

极间耐压测试,如果测试极间耐压

结论

⑴陶瓷PTC片的质量优劣是决定耐压击穿的关键因数,应该选择可靠的供应商,同时对陶瓷PTC片进行严格的来货筛选,选择高耐压性能、高温度系数α的PTC陶瓷片

⑵为减少PTC加热器在发热过程与还原性气氛的接触,行业上有通过PTC陶瓷片边缘涂胶的方法以降低击氧原子的扩散,提高耐压强度。

发表评论 评论 (1 个评论)